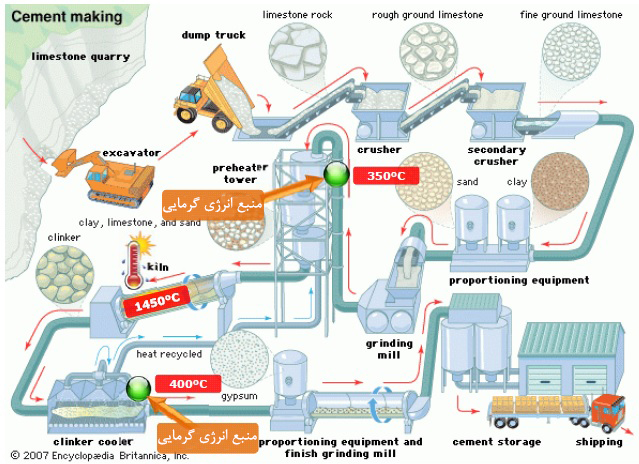

فرآیند نوین پخت سیمان NSP (New Suspension Preheater) شامل پری هیترهای چند مرحله ای و پری کلساینرهایی میشود که مواد خام را پیش از آنکه وارد کوره شوند پیش پردازش میکند و همچنین یک سیستم هوا خنک (گریت کولر کلینکر) برای خنک سازی محصول کلینکر میباشد. جریانهای اگزوز کوره از خنک کن کلینکر و سیستم پری هیتر کوره حاوی انرژی حرارتی مفیدی است که میتواند به برق تبدیل شود.

به طور معمول گریت کولرهای سرد کننده کلینکر مقادیر زیادی گاز گرم که دمایی بین 250 تا 340 درجه سانتیگراد دارند را به صورت مستقیم به محیط آزاد میکنند. در سمت شارژ کوره، گاز کوره با دمایی بین 300 تا 400 درجه سانتیگراد از پری هیتر می آید که به طور معمول برای خشک کردن مواد خام و یا آسیاب زغال سنگ استفاده شده و سپس به فیلترهای کیسه ای یا الکترواستاتیک منتقل میشود تا پیش از تهویه به محیط غبارگیری شود.

اگر آسیاب مواد خام در حال کار نباشد گاز اگزوز قبل از اینکه وارد غبارگیرها شود با پاشش آب و یا هوای سرد خنک میشود. بیشینه کردن کارایی کلی فرایند پخت مهمترین هدف برای عملکرد بهینه کارخانه است ولی باقیمانده گرمای اتلافی اگزوز پری هیتر و کولرهای کلینکر را میتوان بازیابی کرده و برای کاربریهای نیازمند به دمای پایین در کارخانه و یا تولید برق برای جایگزینی بخشی از برق خریداری شده از شبکه و یا کاهش مصرف سوخت برای تولید برق در کارخانه به کار برد. عموما کارخانجات سیمان نیاز چندانی برای کاربری اول ندارند بنابراین بیشتر پروژه های بازیابی انرژِی گرمایی اتلافی در زمینه تولید برق میباشند. میزان گرمای اتلافی که برای بازیابی در دسترس است به طراحی سیستم پخت و تولید، میزان رطوبت مواد خام و میزان گرمایی که برای خشک کردن سیستم مواد خام، سیستم سوخت خشک و آسیاب سیمان مورد نیاز است وابسته است. بازیابی انرژی گرمایی اتلافی میتواند تا 30 درصد نیازهای الکتریسیته عمومی یک کارخانه سیمان را تامین کند و مزایای ذیل را داشته باشد:

- کاهش برق خریداری شده (یا کاهش وابستگی به نیروگاههای تولید برق) که منجر به کاهش هزینه های بهره برداری میشود.

- کاهش اثر افزایش قیمت آتی در برق

- بهبود قابلیت اطمینان به برق کارخانه

- بهبود جایگاه رقابتی کارخانه در بازار

- کاهش مصرف انرژی ویژه کارخانه که منجر به کاهش انتشار گازهای گلخانه ای میشود (از طریق کاهش مصرف برق تولیدی شبکه یا کاهش تولید برق ناشی از سوخت فسیلی در کارخانه)

سیستمهای تولید برق بازیابی انرژی گرمایی اتلافی Power Generation Waste Heat Recovery

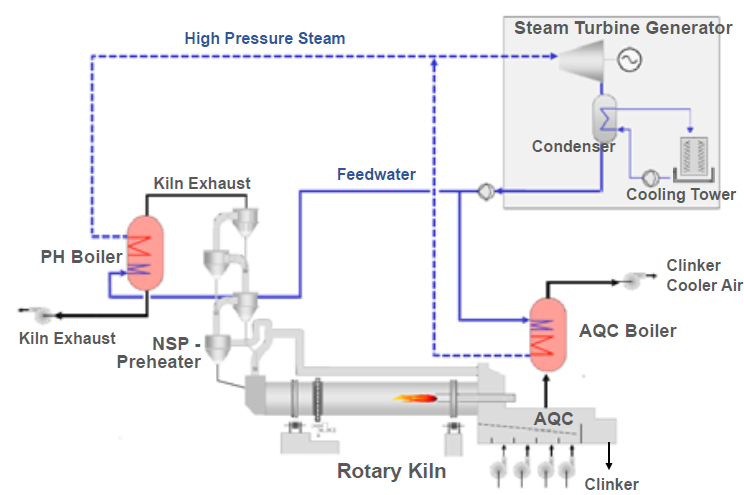

سیستمهای تولید برق با بازیابی انرژی گرمایی که برای کوره های سیمان مورد استفاده قرار میگیرند مبتنی بر چرخه رنکین (سیکل رانکین) کار میکنند. این چرخه ترمودینامیک مبنای ایستگاههای تولید برق حرارتی سنتی است و شامل یک منبع حرارتی (بویلر) میشود که مایع قابل استفاده ای را به بخار فشار بالا (در یک ایستگاه تولید برق، بخار) تبدیل میکند که پس از آن از طریق یک توربو ژنراتور که تولید برق میکند منبسط میشود. بخار فشار پایینی که از توربو ژنراتور تهویه میشود مجددا با فشار به فاز مایع تبدیل میشود که برای تکرار چرخه با پمپ به بویلر بازگردانده میشود. سیستمهای WHR شامل مبدل حرارتی (Heat Exchanger) یا ژنراتورهای بخار بازیابی گرمایی (HRSG) که گرمای گازهای اگزوز را به مایع داخل سیستم منتقل میکنند، توربینهای مولد الکتریکی، کندانسورها و یک سیستم خنک کن مایع سیال میباشند. سه نوع سیستم پایه ای تولید برق از انرژی گرمایی اتلافی موجود است که بر اساس نوع سیال مورد استفاده به صورت ذیل از هم تفکیک میشوند:

چرخه رنکین (سیکل رانکین) بخار آب SRC (Steam Rankine Cycle)

معمولترین سیستم چرخه رنکین برای تولید برق از WHR میباشد که از آب به عنوان سیال استفاده میکند و شامل تولید بخار در یک بویلر گرمای اتلافی است که یک توربین بخار را راه اندازی میکند. توربینهای بخار یکی از قدیمیترین و فراگیرترین تکنولوژیهای در حال استفاده برای تولید برق میباشند. همانطور که در شکل زیر دیده میشود، در این چرخه، سیال مورد استفاده (آب) اول به فشار بالایی پمپ میشود و سپس وارد بویلر WHR میگردد. آب با استفاده از گاز داغ اگزوز ناشی از فرایند به بخار با فشار بالا تبدیل شده و سپس در یک توربین به دما و فشار پایینتر منبسط میشود و توان مکانیکی تولید میکند که یک ژنراتور الکتریکی را به راه می اندازد. سپس بخار فشار پایین به یک کندانسور در شرایط خلاء متتقل میشود، جاییکه بخار منبسط شده به سیال فشار پایین فشرده شده و به پمپ تغذیه آب و بویلر برگردانده میشود.

چرخه های بخار، در حال حاضر معمولترین سیستمهای WHR به کار گرفته شده در کارخانجات سیمان در مناطقی که مشکل آب ندارند هستند و عموما شرایط ذیل را دارند:

- در صنایع سیمان شناخته شده تر هستند و عموما در شرایطی که دمای منبع گرما بیشتر از 300 درجه سانتیگراد باشد از لحاظ اقتصادی بیشتر جذاب هستند.

- مبتنی بر تکنولوژیهای تایید شده و غالبا ساده عمل میکنند.

- معمولا به طور گسترده ای از سازندگان مختلف در دسترس هستند.

- عموما هزینه نصب کمتری نسبت به سایر سیستمهای چرخه رنکین از نظر نسبت هزینه ویژه (مبلغ به ازای هر کیلووات) دارند.

- برای عملکرد بهینه به دمای گرمای اتلافی بالاتری (حداقل 260 درجه سانتیگراد) نیاز دارند. کارایی تولید برق در دماهای پایینتر به شدت کاهش می یابد و فشار پایین و شرایط دما و فشار پایین میتواند منجر به خروج بخار نیمه فشرده شده از توربین شده و موجب خوردگی پره ها میشود.

- غالبا برای افزایش دمای گاز اتلافی به یک سطح قابل قبول برای سیستم، گرما از وسط جریان گاز اگزوز کولر بازیافت میشود که البته این منجر به از دست دادن بخشی از گرمای اتلافی کولر جهت بازیابی میشود.

- غالبا و البته بسته به مقررات محلی نیازمند حضور تمام وقت یک اپراتور میباشد.

- به سیستمهای بهبود آب (Feed water Conditioning Systems) نیازمند است.

- عموما به کنداسور آب-خنک نیاز است. کندانسورهای هوا-خنک میتوانند مورد استفاده قرار بگیرند ولی به دلیل فشارهای خلاء بالاتر کندانسور کارایی سیستم را تحت تاثیر قرار میدهند.

- عموما با کوره های بزرگ و سیستمهایی که رطوبت مواد خامشان پایین است (و در نتیجه دمای گاز اتلافی بالاتری در دسترس قرار میگیرد) بهتر کار میکنند.

چرخه های رنکین (سیکلهای رانکین آلی) ارگانیک (Organic Rankine Cycles)

در سیستمهای چرخه رنکین (سیکل رانکین) ارگانیک از نوع دیگر سیالها با کارایی تولید بهتر در دماهای پایین منابع حرارتی استفاده میشود. ORC ها نوعا از سیالات آلی با جرم مولکولی بالاتر نظیر بوتان یا پنتان که از نقطه جوش پایین تر، فشار بخار بالاتر، جرم مولکولی بالاتر و جریان جرم بالاتر نسبت به آب برخوردار هستند استفاده میکنند. جمع این خصیصه ها امکان بازدهی بیشتر را نسبت به آنچه سیستمهای مبتنی بر بخار آب SRC در اختیار قرار میدهند فراهم میکند.

سیستمهای ORC را میتوان برای منابع گرمای اتلافی با دمایی به پایینی 150 درجه سانتیگراد هم به کار گرفت در صورتیکه سیستمهای مبتنی بر بخار آب به منابع گرمایی با دمایی بالاتر از 260 درجه سانتیگراد نیاز دارند.

سیستمهای ORC عموما با دو مرحله انتقال گرما طراحی میشوند. اولین مرحله گرما را از گازهای گرم به یک سیال انتقال حرارت میانی (مثلا روغن انتقال حرارت) منتقل میکند. مرحله بعدی گرما را از سیال انتقال حرارت میانی به سیال ارگانیک مورد استفاده منتقل میکند. سیستمهای ORC به طور معمول برای تولید برق در نیروگاههای زمین-گرمایی (GeoThermal) و جدیدا در کاربریهای بازیافت گرما در کمپرسورهای خطوط لوله در ایالات متحده آمریکا به کار گرفته شده اند. سیستمهای ORC به طور فراگیر برای تولید برق از سیستمهای بیومس (Biomass) در اروپا به کار گرفته شده اند. سیستمهای ORC کمی روی کوره های دوار سیمان نصب شده اند.

سیستمهای ORC خصیصه های ذیل از جمله عدم نیاز به مصرف آب را دارند که این سیستمها را برای کشور ایران مناسب تر میکنند:

- میتوانند گرما را از گازهای با دمای پایینتر نسبت به سیستمهای رایج مبتنی بر بخار آب بازیابی کنند که سیستمهای ORC را برای استفاده از تمامی گرمای قابل بازیابی از کولرها توانمند میکند.

- با سیستمهای کنداسور با فشار بالای اتمسفری کار میکنند که خطر نشت هوا به سیستم را کاهش داده و نیاز به سیستمهای هوازدا (De aerator) را برطرف میکند.

- امکان یخ زدگی وجود ندارد.

- از آنجاییکه سیستمهای ORC در فشارهای نسبتا پایین کار میکنند، بسته به مقررات محلی امکان عمکرد کاملا خودکار و بدون حضور اپراتور را در بسیاری از مواقع فراهم میکنند.

- به دلیل خصلت سیالهای ارگانیک، سیال در حال کار در توربین خشک باقی میماند (میعان ناقص رخ نمیدهد) و خوردگی پره رخ نمیدهد.

- امکان به کارگیری کندانسورهای هوا-خنک بدون اثر منفی در کارایی فراهم است.

- توربین سرعت پایین سیستم ORC امکان راه اندازی مستقیم (Direct Drive) و بدون نیاز به ناکارآمدی گیربکسهای کاهنده را فراهم میکند.

- تجهیزات ORC (توربینها، لوله کشی، کندانسورها، سطوح انتقال حرارت) غالبا نسبت به آنچه برای سیستمهای SRC مورد نیاز است کوچکتر بوده و عموما توربین شامل مراحل (Stage) کمتری میشود.

- اگرچه سیستمهای ORC میتوانند بازدهی تولیدی قابل مقایسه با سیستمهای SRC در اختیار قرار دهند غالبا روی جریانهای اگزوز با دمای پایینتر و در ابعاد و اسکیلهای محدودتر اجرا میشوند و معمولا از بابت ظرفیت کوچکتر از سیستمهای SRC میباشند.

- بسته به کاربرد، اغلب سیستمهای ORC هزینه ویژه بالاتری (هزینه به ازای هر کیلو وات) نسبت به سیستمهای SRC دارند.

- فرآیند دو مرحله ای انتقال گرما مقداری از بازدهی سیستم میکاهد.

- سیالهای انتقال گرما و سیال ارگانیکی که به طور معمول در سیستمهای ORC مورد استفاده قرار میگیرند قابل احتراق هستند و نیازمند سیستمهای اعلام و اطفاء حریق و جایگزینی متناوب طی زمان میباشند. همچنین نگرانیهای زیست محیطی در شرایط نشتیهای بالقوه سیستم وجود دارد.

- عموما سیستمهای ORC با کوره های با اندازه کوچک تا متوسط با بازده بالا و یا کوره های مواد خام با رطوبت بالاتر بهتر هماهنگ میشوند.

چرخه کالینا Kalina Cycle

چرخه کالینا (Kalina Cycle)، چرخه رنکین دیگری میباشد که یک ترکیب دوتایی از آب و آمونیا را به عنوان سیال به کار میگیرد که امکان جذب کارآمدتر انرژی از منبع گرمایی را فراهم میکند. چرخه کالینا از مزیت امکان بهره برداری از قابلیت ترکیب آب و آمونیا برای به کارگیری منابع گرمایی با دمای پایینتر و متغیر را فراهم میکند. چرخه کالینا محدوده دمای عملکردی دارد که میتواند گرمایی اتلافی با دماهایی بین 95 درجه تا 535 درجه سانتیگراد را مورد استفاده قرار دهد و ادعا میشود که در سطح دمایی مشابه بین 15 تا 25 درصد از سیستمهای ORC بازدهی بهتری دارد. چرخه کالینا در حال معرفی به بازار است و در صنایع مختلفی نظیر فولاد، پالایشگاه و نیروگاههای زمین-گرمایی که سیال داغ اغلب مایعی با دمای زیر 150 درجه سانتیگراد میباشد به کار گرفته شده است. سیستمهای چرخه کالینا در حال حاضر به صورت آزمایشی در صنایع سیمان به کار گرفته میشوند.

از خصوصیتهای مهم چرخه کالینا میتوان به موارد ذیل اشاره کرد:

- امکان استفاده در کاربریهایی که دما پایینتر از دمای کاری سیستمهای مبتنی بر SRC میباشد قابل استفاده هستند.

- بسیار منعطف بوده و سیستم به تغییرات دمایی منبع گرما و جریان واکنش سریع نشان میدهد.

- ترکیت آب و آمونیا میتواند به نحوی کنترل شود که انتقال حرارت بهتر و در نتیجه بازدهی بهتر برای دماهای گرمای اتلافی و جریانهای متفاوت ایجاد شود.

- ترکیب دوتایی آب و آمونیا قابل احتراق نیست.

- فن آوری این چرخه در مراحل ابتدایی معرفی به بازار است و تجربیات و ارائه دهندگان محدودی دارد.