از سال 1978 وقتی که کارخانه ای با تکنولوژی MIDREX در قطر برای تولید آهن احیا مستیم بنا نهاده شد، شرکتهای Kobe Steel و MIDREX Technologies با هم همکاری نموده اند تا بهبودهای فنی زیادی را در فرآیند به وجود بیاورند. بزرگترین ماژولMIDREX که ظرفیت تولید سالیانه 1.8 میلیون تن دارد فعالیت خود را از سال 2007 آغاز نمود. ماژول MIDREX در کنار کارخانه ذوب همراه آن حالا به ظرفیت قابل قیاسی با ظرفیت تولید یک کوره ذوب Blast Furnace رسیده است. این مقاله نگاهی به تاریخچه پیشرفتهای تکنولوژیک در این فرآیندها و پیشرفتهای جدید در این حوزه خواهد داشت.

مقدمه

آهن سازی به روش احیای مستقیم MIDREX که از این به بعد با نام فرآیند MIDREX به آن اشاره میکنیم، سنگ آهن را با استفاده از گاز طبیعی احیا میکند. فرآیند اولیه توسط شرکت Midland-Ross توسعه یافت که بعدا به شرکت MIDREX Technologiesتغییر یافت که یکی از زیرمجموعه های با مالکیت کامل Kobe Steel میباشد. اولین کارخانه آزمایشی در سال 1967 در تولدو اوهایو ساخته شد. اولین کارخانه تجاری با ظرفیت تولید 150 هزار تن در سال در پورتلند، اورگون و در سال 1969 ساخته شده.

در سال 1978 و وقتی که شرکت کوبه استیل شروع به ساخت کارخانه ای با ظرفیت تولید 400 هزار تن در سال در کشور قطر نمود هنوز این فرآیند به شکوفایی نرسیده بود. کوبه استیل طراحی را به شکل عمده تغییر داد و تکنولوژی شرکت را که از عملکردBlast Furnace بهره میبرد به کار برد و فرآیند جدید را به پایداری رساند. از سوی دیگر، MIDREX Technologies بهبودهای متعددی در کارخانجاتی که در کشورهای مختلف ساخته، داده است. تمامی این تغییرات در اوایل سال 1980 یکپارچه شده و فرآیند را تقریبا کامل کردند.

حداکثر ظرفیت تولید در سال 1984 زمانی که شرکت KOBE Steel با شرکت MIDREX Technologies مرتبط شد، 600 هزار تن در سال بود. بهینه سازیهای بعدی که شرکت کوبه استیل با همکاری MIDREX Technologies به انجام رساند، ظرفیت تولید را به مقدار قابل ملاحظه ای افرایش داد. به طوری که در سال 2007 ظرفیت تولید به 1.8 میلیون تن رسید که با یک BLAST Furnace کوچک برابری میکند.

1- خواص آهن احیا شده

فرآیند MIDREX آهن احیای مستقیم شده(Direct Reduced Iron) که از این به بعد به آن DRI میگوییم تولید میکند. این فرآیند سنگ آهن(Iron Ore) را با به کارگیری گازی اصلاح کننده (Reforming Gas) که از گاز طبیعی تولید میشود احیا میکند. DRIعمدتا به عنوان مواد اولیه کوره های قوس الکتریکی (Electric Arc Furnace) یا EAF و به عنوان یک منبع آهن تمیز و جایگزین آهنهای اوراقی (قراضه) مورد استفاده قرار میگیرد.

بعد از حذف اکسیژن، منافذی در DRI باقی میماند. این حفره ها اگر با آب پر شوند، میتوانند باعث اکسیداسیون مجدد با اکسیژن محیط شده، تولید گرما کرده و گاها منجر به اشتعال گردند. این مساله حمل دریایی محصول و یا ذخیره دراز مدت آنرا در هوای آزاد با مشکل روبرو میکند. برای حل این مساله KOBE Steel تکنولوژی ای برای فشرده سازی DRI به شمشهای کوچک آهنی یا Briquette در دمایی حدود 700 درجه سانتیگراد ابداع کرد. DRI چگالی حدود 3.4 تا 3.6 تن بر متر معکب دارد در حالی که چگالی بریکت بین 5 تا 5.5 تن بر متر مکعب است.

مشکل اکسیداسیون مجددی که در بالا مطرح شد، مکان کارخانجات تولید DRI را به همسایگی کارخانجات فولادسازی محدود میکرد تکنولوژی بریکت داغ این محدودیت مکانی را برطرف کرده و امکان ساخت کارخانه تولید آهن احیایی در مکانهایی که منابعی نظیر گاز طبیعی، سنگ آهن و انرژی ارزانتر در دسترس میباشند را فراهم کرده است. این محصول (آهن بریکت داغ) که به آن HBI (Hot Briquette Iron) گفته میشود را میتوان با کشتی به کارخانجات فولاد سازی و کارخانجات ورق سازی در کشورهای دیگر صادر کرد، به این ترتیب، این تکنولوژی، تعداد مکانهای احتمالی را که کارخانجات MIDREX در سرتاسر جهان میتوانند در آنجا ساخته شوند، بیشتر میکند.

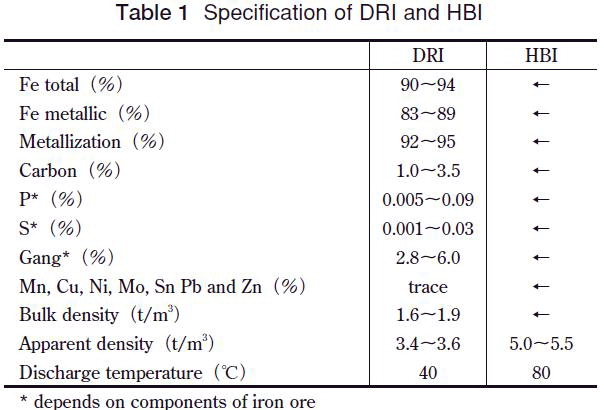

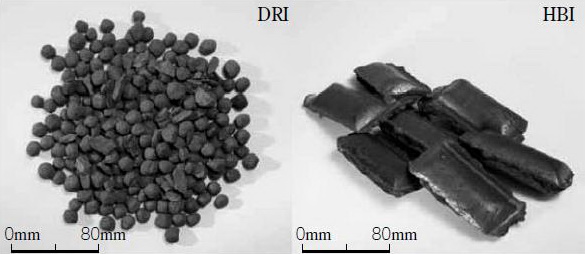

اشکال زیر خواص فیزیکی و شیمیایی HBI و DRI را مقایسه میکنند و ظاهر این دو محصول را نشان میدهند.

|

|

| خواص فیزیکی و شیمیایی DRI و HBI | شکل ظاهری DRI و HBI |

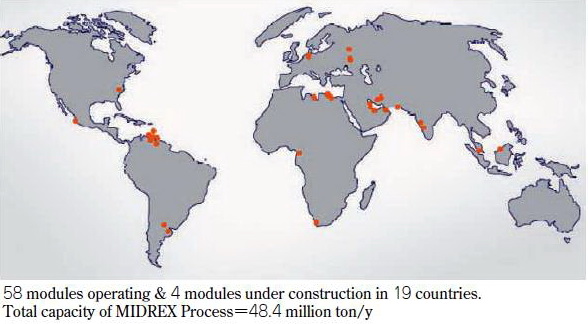

تولید جهانی DRI به مقدار زیاد و از 790 هزار تن در سال 1970به 68.45 میلیون تن در سال 2008 افزایش یافته است که DRI حاصل از فرایند MIDREX حدود 60 درصد این مقدار میباشد.

شکل زیر موقعیتهای کارخانجات MIDREX را در سراسر دنیا نشان میدهد.

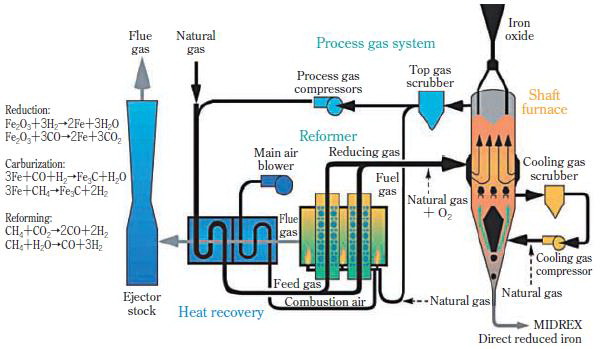

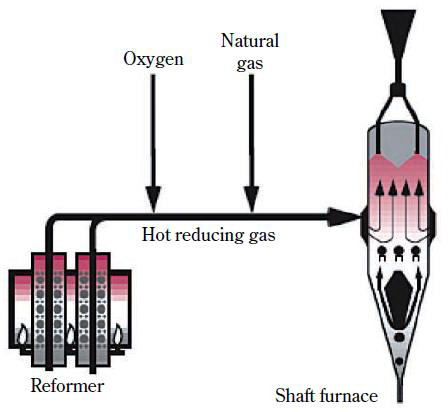

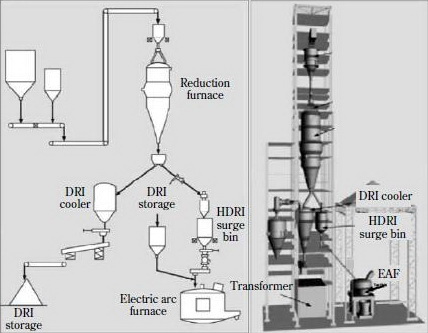

2- فرآیند احیای مستقیم میدرکس

شکل زیر فلوشیت فرآیند MIDREX را نشان میدهد. توده های سنگ آهن و یا گندله هایی که برای آهن سازی با احیای مستقیم آماده شده اند به عنوان مواد اولیه از بالای کوره شفتی (Shaft Furnace) ریخته میشوند. سنگ آهن داخل کوره احیا شده (اکسیژن از اکسید آهن گرفته میشود) و آهن احیا شده از پایین کوره تخلیه میشود. گاز احیا کننده از تقریبا میانه کوره شفتی دمیده میشود و مواد اولیه بالای نازل را احیا کرده و از بالای کوره خارج میشود. گاز خنک کن که در بخش پایینی کوره میگردد، DRI را خنک میکند. هم درگاه تغذیه و هم پورت تخلیه توسط گاز حائل (Sealing Gas) به صورت دینامیک آب بندی میشوند و امکان تغذیه مداوم مواد اولیه و تخلیه پیوسته DRI را میدهند.

واکنشهایی که در کوره شفتی رخ میدهند واکنشهای شناخته شده احیای آهن هستند که در ذیل مشاهده میشوند:

Fe2O3 + 3CO → 2Fe + 3CO2

Fe2O3 + 3H2 → 2Fe + 3H2O

گاز اگزوز (Top Gas) که از بالای کوره خارج میشود با یک Wet Scrubber تمیز و خنک شده و برای استفاده مجدد به چرخه برمیگردد. گاز فوقانی که شامل CO2 و H2O میباشد توسط یک کمپرسور، تحت فشار قرار گرفته با گاز طبیعی مخلوط شده و به کوره ریفرمر (Reformer Furnace) تغذیه میگردد. این کوره با چند صد لوله ریفرمر که با کاتالیست نیکل پر شده است تجهیز شده است. مخلوط گاز فوقانی و گاز طبیعی با عبور از این لوله ها تغییر میکند تا گاز احیا کننده ای که شامل مونواکسید کربن و هیدروژن است را تولید کند. واکنش هایی که در لوله های ریفرمر صورت میگیرند در ذیل آورده شده اند:

CH4+ CO2 → 2CO + 2H2

CH4+ H2O → CO + 3H2

2CH4+ O2 → 2CO + 4H2

CO + H2O → CO2 + H2

CH4 → C(S) + 2H2

3- تاریخچه پیشرفتهای فرآیند MIDREX

3.1- عملیات کوره شفتی MEGAMOD : کوتینگ مواد خام (از 1990)

نیاز فوری به بزرگ کردن کوره های شفتی در پاسخ به نیاز بازار برای افزایش ظرفیت تولید دیده میشد. برای رسیدن به این مقصود شرکت KOBE Steel و MIDREX Technologies با انجام موارد ذیل شروع به توسعه کردند:

- انجام تحلیل هایی با استفاده از روشهای عنصر محدود سه بعدی (Three Dimensional Finite Element)

- انجام آزمایشات مدل دو بعدی برای تایید و

- بهبود خواص مواد اولیه بر مبنای آزمایشات خردایش/آسیاب

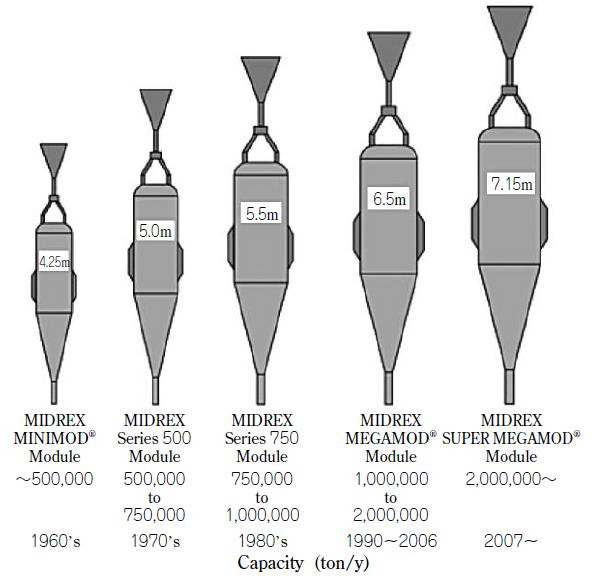

در نتیجه قطر شفت اول به 5 و بعدتر به 6.5 متر در کوره شفتی MEGAMOD افزایش یافت. این تغییر منجر به افزایش تولید از ظرفیت قبلا تا کمتر از 400 هزار تن در سال در ابتدا به 800 هزار تن در سال و سپس به 1.5 میلیون تن در سال شد.

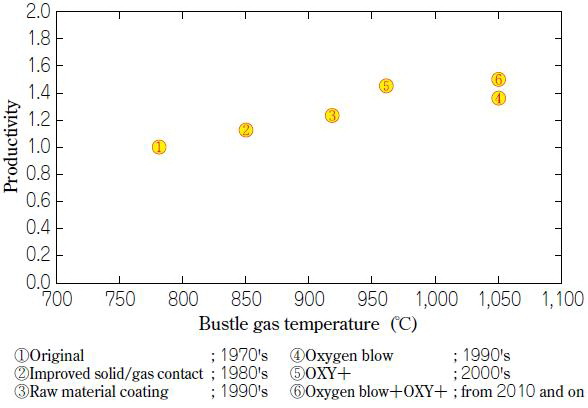

یک تکنولوژی ابداع شد تا دمای گاز احیاگر (Bustle Gas) را با پوشش دادن مواد اولیه با هیدرات آهک که دمای ذوب بالاتری از DRI دارد بالا ببرد. این روش دمای گاز احیاکننده را تا حدود 900 درجه سانتیگراد بالا برده و بهره وری کوره شفتی را بیش از 10 درصد افزایش داد.

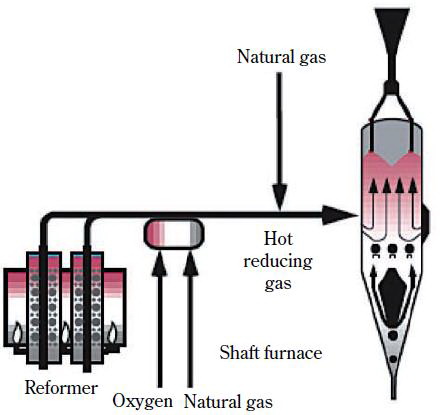

3.2- تزریق اکسیژن به گاز احیا (از 2000)

تزریق اکسیژن با خلوص بالا به گاز داغ احیاگر دمای گاز احیاگر را بیشتر کرده و به حدود 1000 درجه سانتیگراد میرساند (شکل زیر). اگرچه بخشی از هیدروژن و مونوکسید کربن طی احتراق با اکسیژن مصرف میشود، بالا بردن دمای گاز احیایی بهره وری کوره شفتی را بین 10 تا 20 درصد بهبود میدهد.

3.3- بهبود تکنولوژی تزریق اکسیژن (از 2005)

تزریق اکسیژن که در بالا تشریح شد، با تکنولوژی بهتری که OXY+® نام گرفت تغییر یافت که با یک تکنیک احتراق ناقص ممکن شد. همانطور که در شکل زیر دیده میشود OXY+® علاوه بر ریفرمر از یک محفظه احتراق نیز استفاده میکند. این محفظه احتراق، گاز طبیعی و اکسیژن را به صورت ناقص میسوزاند تا هیدروژن و مونوکسید کربن تولید کند، که به گاز کاهنده (احیا کننده) که توسط ریفرمر تولید شده است اضافه میگردد.

شکل زیر تغییرات در بهره وری کوره های شفتی را در گذر زمان و با معرفی تکنولوژیهای جدید نشان میدهد.

3.4- توسعه یک کوره شفتی با نام SUPER MEGAMOD® و بهبود مهندسی (از 2007)

تجربه عملیات کوره شفتی با قطری 6.5 متری به ساخت یک کوره شفتی بزرگتر در حدید عربستان سعودی در شرکت آهن و فولاد سعودی در سال 2007 منتهی شد. این کوره شفتی قطری معادل 7.15 متر داشته و ظرفیت تولید را به 1.8 میلیون تن در سال افزایش داد (شکل زیر).

یک کوره شفتی دیگر از این نوع در حال ساخت است که ظرفیت تولیدش افزایش یافته و معادل 2 میلیون تن در سال شده است. اندازه افزایش یافته کوره شفتی کل کارخانه را بزرگ میکند که به مدیریت طراحی و ساخت حرفه ای تری نیازمند است.

بنابراین ازسال 2004 یک CAD سه بعدی برای کل فرآیند طراحی ایجاد شد. این CAD سه بعدی امکان دریافت دادهای محاسباتی سازه را داده و همچنین امکان خروجی مستقیم نقشه های ایزومتریک لوله کشی و صفحه گسترده مواد را فراهم میکند. از این CADسه بعدی در محل ساخت هم برای برنامه ریزی زمانبندی ساخت استفاده میشود. شکل زیر یک نقشه CAD سه بعدی است که کل یک کارخانه احیا مستقیم را برای قطر نشان میدهد.

در سال 2008 KOBE STEEL ساخت یک کارخانه با ظرفیت تولید 1.5 میلیون تن در سال را در شرکت آهن و فولاد "شدید" در کشور عمان به پایان رساند. این کارخانه که DRI و HBI تولید میکند اولین کارخانه ای است که روشی به نام HOTLINK® را برای تامین HDRI برای یک EAF در همسایگی اش با استفاده از جاذبه به کار میگیرد (شکل زیر).

4- آخرین تغییرات تکنولوژیک

4.1- تخلیه داغ DRI (Hot Discharge)

به طور سنتی DRI قبل از تخلیه از کوره شفتی خنک میشد، تغییرات فنی در حال اعمال هستند که HDRI یا همان DRI داغ را برای بهبود مصرف انرژی ویژه فرآیند و بهره وری کارخانه و فرآیند فولاد سازی بعد از آن بدون خنک کردن تخلیه کنند. یک روش تخلیه ترکیبی از دو روش تخلیه خنک و داغ پیشنهاد و به کار گرفته شد تا آزادی عمل در برنامه ریزی تولید را فراهم کرده و بهره وری را هم بالا ببرد.

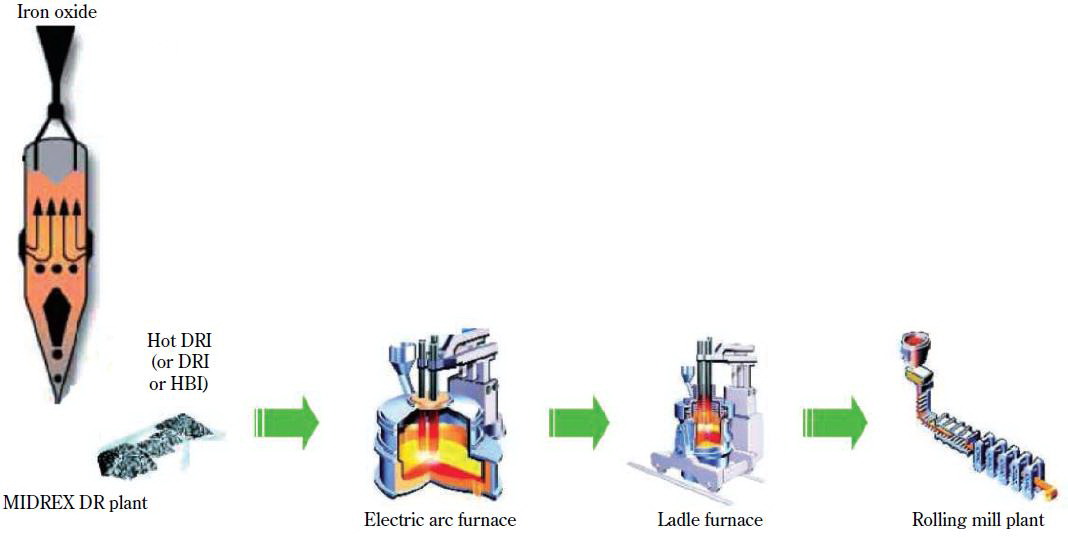

شکل ذیل جریان عمومی مجتمع کارخانه فولاد را که از تکنولوژی MIDREX بهره میبرد نشان میدهد.

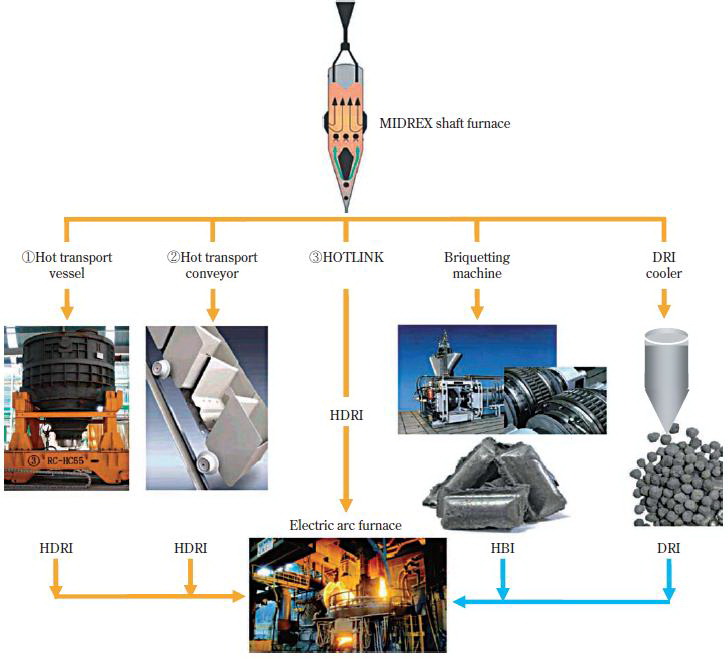

سه روش ذیل که در شکل زیر دیده میشوند امکان انتقال HDRI از کوره شفتی به کارخانه فولاد سازی در ادامه را ایجاد میکند:

- انتقال و تامین با یک محفظه انتقال گرم (شماره 1)

- انتقال و تامین با یک کانوایر انتقال داغ (شماره 2) و

- تامین با استفاده از جاذبه یا روش HOTLINK (شماره 3 و تصویر بعد)

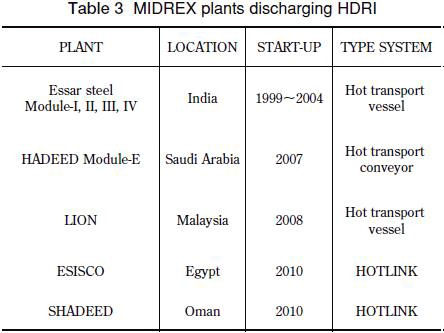

روشهای تخلیه HDRI که در کارخانجاب مختلف به کار گرفته شده اند بصورت خلاصه در جدول ذیل ذکر شده اند.

4.2- بهبود مصرف انرژی ویژه و بهره وری با استفاده از HDRI

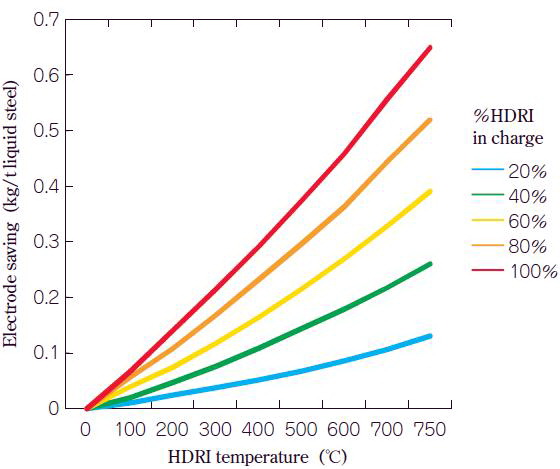

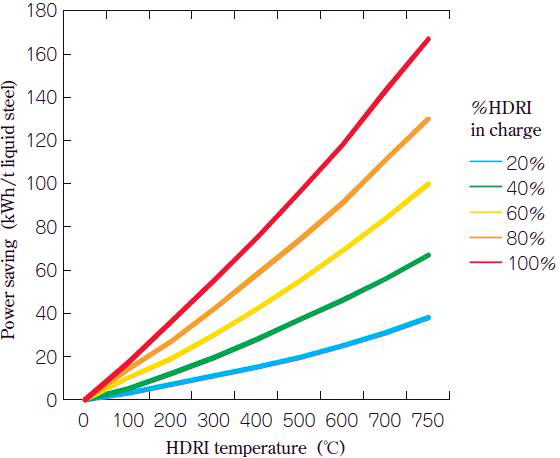

تامین مستقیم HDRI در یک درجه حرارت بالاتر به یک کارخانه فولادسازی مصرف انرژی ویژه و بهره وری کارخانه را به مقدار قابل توجهی بهبود میدهد. همانطور که در شکل ذیل مشاهده میشود، افزایش دمای تامین HDRI توان مصرفی کوره قوس الکتریکی (EAF) را کاهش میدهد. به علاوه، این صرفه جویی در مصرف برق، مصرف الکترودهای EAF را نیز کاهش میدهد که همانطور که در شکل دیده میشود، هزینه عملیاتی را کاهش میدهد.

|

|

علاوه بر این شارژ HDRI به یک EAF زمان چرخه کاری EAF را هم کاهش میدهد که این خود منجر به افزایش حجم تولید بین 10 تا 15 درصد میگردد.

4.3- کاهش انتشار دی اکسید کربن

بهبودهای گوناگونی بر روی فرآیند MIDREX انجام شده اند تا مصرف انرژی ویژه فرآیند، و فولادسازی پس از آن کاهش یابد و بهره وری از کوره شفتی بهتر شود. این تکنیکها که منجر به صرفه جویی در مصرف انرژی شده اند، نه تنها هزینه عملیاتی را کاهش میدهند، بلکه مشکلات زیست محیطی را هم با کاهش انتشارCO2 و سایر گازهای خروجی کمتر مینمایند.

فرآیند MIDREX که مبتنی بر گاز طبیعی است، ذاتا نسبت به فرآیندهای دیگر که از زغال سنگ استفاده میکنند دی اکسید کربن کمتری منتشر میکنند. به این دلیل فرآیند MIDREX میتواند به کاهش انتشار در فرآیندهای آهن سازی مبتنی بر زغال سنگ هم کمک کنند. به عنوان مثال، شارژ HBI که با یک کارخانه MIDREX تولید شده به یک Blast Furnace انتشار دی اکسید کربن را در کل کاهش میدهد.

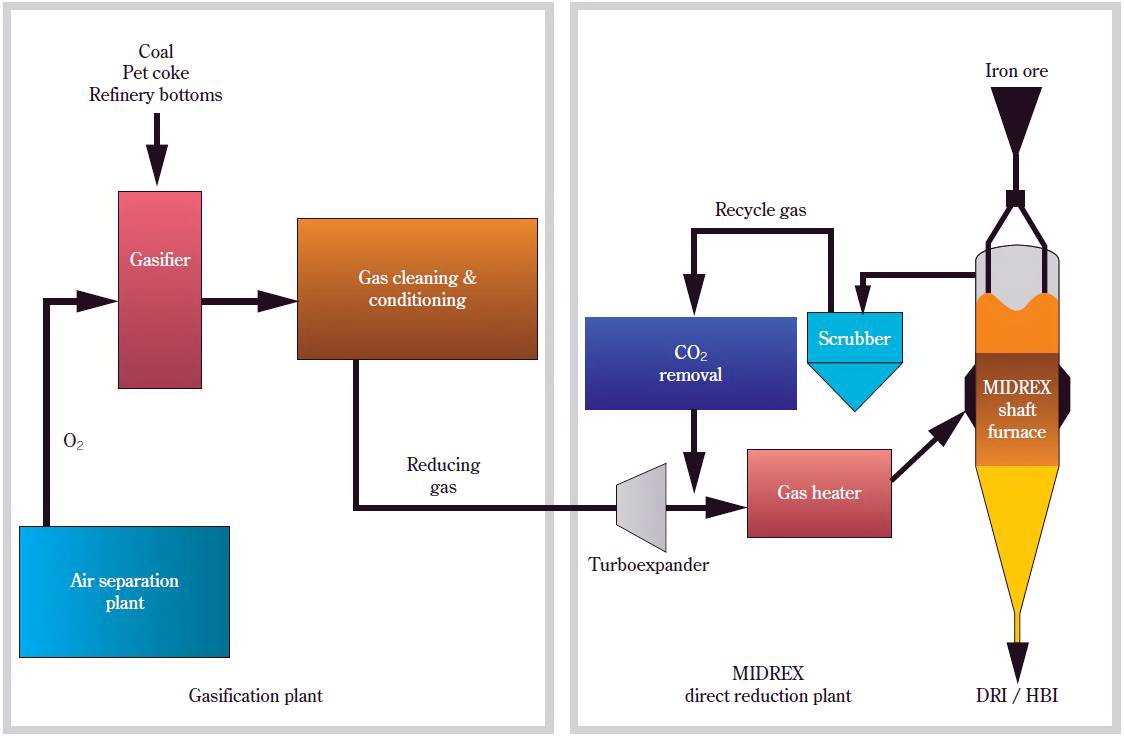

4.4- ترکیب با سوخت مبتنی بر زغال سنگ

فرآیند MIDREX نه تنها میتواند از گاز تغییر یافته ای که از گاز طبیعی حاصل شده است استفاده کند، بلکه میتواند از گازهای احیا کننده دیگری که از PET coke یا نفت سنگینی که در پالایشگاه ها تولید میشوند هم بهره ببرد. بنابراین، ساخت کارخانجاتMIDREX که سابقا به مناطقی در کشورهای تولید کننده گاز محدود بود، دیگر از چنین محدودیتی تاثیر نمیگیرد. برای مثال فرآیند MIDREX میتواند برای یکBLAST Furnace که یک فرآیند کک سازی دارد هم به کار گرفته شود. HBI تولید شده توسط گاز کوره کک را میتوان به BLAST Furnace تغذیه کرد تا بار احیایی Blast Furnace را کاهش داد. این عمل نسبت احیا کننده ای را که برای تولید گرما استفاده میگردد (نسبت احیاکننده یا Reductant ratio) را کاهش خواهد داد و میزان انتشار CO2 را کاهش خواهد داد. شکل زیر جریان فرآیند MIDREX را که با یک کارخانه تبدیل به گاز(Gasification plant) ترکیب شده نشان میدهد.

مطلب فوق ترجمه و گزیده مقاله ای با نام MIDREX Processes نوشته ماساکی آتسوشی، هیروشی اومارا و تاکاشی ساکاگوچی میباشد که امیدواریم جهت آشنایی با یکی از فرآیندهایی که در کارخانجات آهن و فولاد کشورمان مورد استفاده قرار میگیرد مفید واقع شود.